发布时间:2025-09-15

发布时间:2025-09-15 点击次数:

点击次数: 在纺织印染行业,染色机的效率与质量直接影响着产品的市场竞争力。传统高温高压染色机虽能实现鲜艳色彩,却因高能耗、高成本和工艺复杂性让中小企业望而却步。而常温染色机的出现,以“低温染色、高效节能、均匀稳定”的核心优势,成为行业转型升级的“秘密武器”。本文将深度解析常温染色机的作用、技术原理及行业应用,揭开其成为印染新宠的奥秘。

一、常温染色机的核心作用:打破高温依赖,实现绿色印染

传统染色工艺需将染液加热至80℃以上,通过高温加速染料分子渗透,但这一过程存在三大痛点:

1、能耗高:加热环节消耗大量蒸汽或电力,占染色总成本的30%以上;

2、纤维损伤:高温易导致天然纤维(如棉、麻)收缩变形,影响织物手感;

3、工艺复杂:需配备锅炉、压力容器等设备,维护成本高且存在安全隐患。

常温染色机通过创新技术,在室温(25-40℃)下完成染色,其核心作用体现在:

节能降耗:无需加热系统,能耗降低50%-70%,符合“双碳”目标下的绿色生产要求;

保护纤维:低温环境减少纤维热损伤,尤其适合羊毛、丝绸等娇贵面料;

简化工艺:省略升温、保温、降温等步骤,染色周期缩短30%,设备投资成本降低40%。

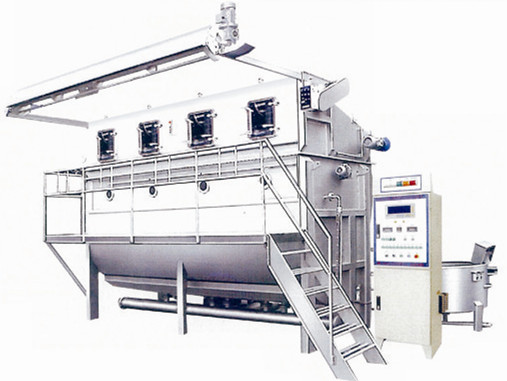

荣诚印染常温液流染色机

二、技术原理:四大创新实现“低温高质”染色

常温染色机的突破性表现,源于以下关键技术:

1、高效循环系统

采用大流量循环泵与特制喷嘴,使染液以0.5-1.5m/s的速度高速流动,形成“液流冲击+机械摩擦”双重作用,加速染料渗透。例如,HZ38系列常温双溢流染色机通过垂直溢流管设计,染液循环速度提升2倍,匀染性达95%以上。

2、智能参数控制

通过PLC可编程控制器,实时调节染液浓度、搅拌速度、染色时间等参数。山东BHD-88常温染色机配备自动注料系统,可根据织物重量精准控制染料用量,误差小于1%,避免“色花”“色差”问题。

3、低浴比设计

浴比(染液与织物重量比)低至1:4-1:8,远低于传统设备的1:10-1:15。无锡惠泽HZ38机型通过优化输布管结构,减少染液残留,节水30%的同时降低废水处理成本。

4、环保染料适配

与活性染料、酸性染料等低温型染料深度匹配,通过化学键合实现染料与纤维的牢固结合。例如,常温振荡式小样染色机在棉织物染色中,染料上染率可达90%,耐洗色牢度达4-5级。

荣诚印染常温绞纱染色机

三、行业应用:从实验室到大规模生产的“全能选手”

常温染色机的应用场景已覆盖纺织全产业链,成为多领域的关键设备:

1、实验室研发

常温小样染色机支持50-500g织物的小批量试染,可快速验证染料配方与工艺参数,将研发周期从7天缩短至2天。搜狐网报道显示,某染料企业通过该设备,每年节省试样成本超百万元。

2、规模化生产

棉麻织物:HZ38机型可处理50-1000kg织物,适用于床单、窗帘等大批量订单,染色均匀性误差小于0.5%;

化纤混纺:福建洪顺常温染色机通过调整喷嘴压力,实现涤纶/棉混纺织物的一浴法染色,减少水洗次数,节水50%;

高端面料:荣诚染色机配备抗腐蚀不锈钢缸体,可染色真丝、羊绒等奢侈品面料,产品出口欧洲市场占比达30%。

3、特殊工艺拓展

常温染色机还可完成固色、漂白、皂洗等工序。

四、未来趋势:智能化与多功能化引领行业变革

随着工业4.0与可持续发展理念的深入,常温染色机正朝着以下方向升级:

AI工艺优化:通过机器学习分析历史数据,自动生成最优染色方案,减少人工调试时间;

超临界CO₂染色:结合环保技术,以二氧化碳为介质实现无水染色,碳排放降低70%;

模块化设计:支持快速更换喷嘴、导布辊等部件,适应多品种、小批量生产需求。

结语:常温染色机——印染行业的“绿色革命”

从实验室到生产线,常温染色机以“低温、高效、环保”的核心优势,重新定义了纺织印染的标准。对于企业而言,它不仅是降本增效的利器,更是开拓高端市场、响应“双碳”目标的战略选择。未来,随着技术的持续创新,常温染色机必将推动印染行业向智能化、可持续化方向迈进,为全球纺织产业注入绿色动能!